A lézeres technológián alapuló geometriai mérések a kilencvenes évek óta rohamosan teret nyernek az ipari alkalmazások számtalan területén. Az ilyen mérőrendszereket gyártó cégek és termékei óriási fejlődésen mentek keresztül az első rendszerekhez képest. Ezek közül vannak látványosabbak és kevésbé látványosak is. Legszembetűnőbb változások a műszerek egyre felhasználóbarátabb külső/belső architektúrája, például a manapság divatos nagy, színes kijelzőkön megjelenő, 3D grafi kával támogatott mérések. Másik fejlődési terület az egyre szerteágazóbb mérési opciókkal ellátott, úgynevezett multifunkciónális műszerek, mérőrendszerek.

Ami viszont sokszor kissé háttérbe szoruló téma egy-egy ilyen rendszer beszerzésekor, az a rendszer pontossága, és az azt negatívan befolyásoló tényezők, illetve az azok kivédésére született technológiai megoldások, módszerek.

Manapság a gépgeometria lézeres mérési technológiában a 0,01 mm-es mérési pontosság már szinte alapkövetelmény, sőt a 0,001 mm-es pontosság sem ritka igény. De van olyan műszergyártó, melynek palettáján a piacon egyedülállóként már 0,0001 mm (tehát 0,1 μm) felbontásra képes mérőrendszer is szerepel, amely ennek köszönhetően rendkívül nagy pontosságú gépbeállítást tesz lehetővé. Viszont, ahhoz hogy ilyen mértékű mérési pontosságot a gyakorlatban ki is használhassuk, a méréseink során különféle zavaró tényezőt ki kell tudnunk iktatni.

Tévhit, hogy a lézersugár a levegőben (a lézerforrás és a detektor között) minden esetben zavartalanul, egyenes vonalban képes terjedni. A lézerfény bizonyos körülmények között – tükrök, prizmák és lencsék nélkül is – hajlamos irányváltásra, vagyis „hajlik”. Persze nem drasztikus mértékben, de olyannyira igen, hogy az meggátolhatja a mérésünkkel elérni kívánt pontossági követelmények megvalósíthatóságát.

Ennek egyik lehetséges oka a különböző hőmérsékletű légáramlatok előfordulása a lézersugár terjedési vonalában. Ezen légáramlatok hatással vannak a levegő törésmutatójára, az pedig befolyásolja a lézer terjedési irányát. És mivel az áramlatok általában változóak (tehát nem állandóak, inkább turbulencia jellegűek), ennek hatása a lézersugár irányára is ugyanígy változóan kihat. Tehát a lézersugár stabil (és egyenes) terjedése érdekében a méréseink során törekedni kell arra, hogy a mérés környezetében ne legyenek lokális hőforrások, illetve légáramlat (huzat). Fontos: minél nagyobb mérési távolságokról van szó, annál kritikusabb ez a követelmény. A levegő-hőmérséklet eltéréseiből fakadó törésmutató-eltérés által a lézerforrás környezetében okozott csupán 1” (egy szögmásodpercnyi) mértékű sugár-”eltérítés” 10 m távolságra már 30,5 μm abszolút értékű eltérést jelent az ideális (egyenes) lézersugár vonalától. Egy másik probléma, ami a mérés pontosságára van kihatással, az a lézerforrásra és a detektorokra ható környezeti rezgés.

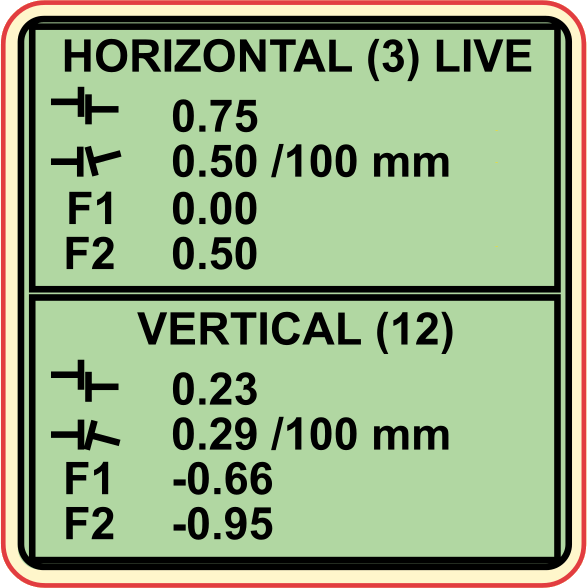

Egyrészt törekednünk kell azok stabil, lehetőleg rezgésmentes rögzítésére (a referencia és a mérendő felületre egyaránt). Mivel viszont az ideális – rezgésmentes – környezet a gyakorlatban csak nehezen (vagy egyáltalán nem) valósítható meg, a rezgésből adódó mérési ingadozást a műszerekbe beépített mérési szűrők alkalmazásával szokás megoldani. Jó, ha azok időállandója (sávszélessége) szabadon konfi gurálható az aktuális igény szerint. Még jobb, ha a szűrő önmagát képes hangolni, így optimalizálva azt a kompromisszumot, hogy a mérendő jel jellege alapján egyrészt a megfelelő mérési adatstabilitás (és ezzel együtt a kívánt mérési pontosság) biztosítva legyen, másrészt pedig a mérés ennek ellenére ne tartson fölöslegesen sokáig. A lézeroptikai elven működő beállítórendszerek pontosságára egy további, igen lényeges méréstechnológiai megoldás is hatással van. Ez pedig az alkalmazott érzékelők mérési elve. Ennek egyik elterjedt típusa a CCD érzékelő, mely egy digitális technológia.

Az ilyen érzékelők felbontóképessége korlátos, függ az érzékelőfelület pixel-felbontásától. (A mérési értéke csak pixelenként tud nőni vagy csökkenni, amely tehát ezért digitális lépésközzel ugrásszerűen változik.) A CCD érzékelők egy széleskörűen alkalmazott, viszonylag olcsó megoldásnak számítanak. Hátrányuk a digitális lépésközi ugrásszerű értékváltozáson túl, hogy a (tipikusan nem körkörös, nem egyforma intenzitású) lézerfolt közepe (ami az érzékelés lényege) csak komplex geometriai „számítás” alapján határozható meg.

A fenti problémákat elkerülő, másik műszaki megoldás az ún. PSD érzékelők. Ez egy analóg érzékelő-technológia, melynek angol PSD rövidítésének jelentése „Position Sensitive Device”, tehát helyzet-érzékeny eszköz. Itt az érzékelőfelület nem fi x pixelekre osztott, hanem az érzékelő (egy fény-érzékeny szilikon-kristály) felületére érkező lézersugár generál szabad elektronokat, melyek a lézer beesési pozíciójának megfelelő arányú áramot hoznak létre az érzékelő oldalain elhelyezett elektródákon. Minél közelebb van a lézersugár valamelyik oldalhoz, annál nagyobb az áram az ehhez közeli elektródán. Ezzel az eljárással ily módon végtelen felbontóképességet kapunk. Sőt, mivel a szabad elektronok keletkezése a lézersugár bármilyen deformációja ellenére is az intenzitásának középpontja szerint eloszló áramokhoz vezet, a fent említett középpont-számítás a folt alakja alapján nem szükséges! Nem kérdés, ez a svéd Easy-Laser cég által alkalmazott érzékelőtechnológia képezheti az alapját a legnagyobb mérési távolságú és legpontosabb lézeres mérőműszereknek.

A korszerű lézeres gépbeállító műszerek megjelenítési képességei is sokat fejlődtek az elmúlt évek során. Régen egy vonalas „műszaki ábra” volt a jellemző kijelzés, melynek a gépmozgásnak megfelelő élő (mozgó) kijelzése volt a csúcs. Most már ott tartunk, hogy a beállítási műveletek alatt folyamatos méréssel és a gépmozgásokat szinte fényképminőségű 3D-s ábrák megjelenítésével kápráztatják a műszerek szoftverei (külső PC szükségessége nélkül) a beállítást végző szakembereket. A fejlődést a következő három ábra illusztrálja (az első a legrégebbi, a harmadik a legújabb műszer képernyő-kijelzése).

Szerző: PIM professzionális Ipari Méréstechnika Kft., a svéd Easy-Laser beállítóm-űszerek Magyarországi képviselete

www.pim-kft.hu

www.termokamera.hu

www.gepszakerto.hu

|

IGUS – Gyorsan összeszerelhető és biztonságos

IGUS – Gyorsan összeszerelhető és biztonságos